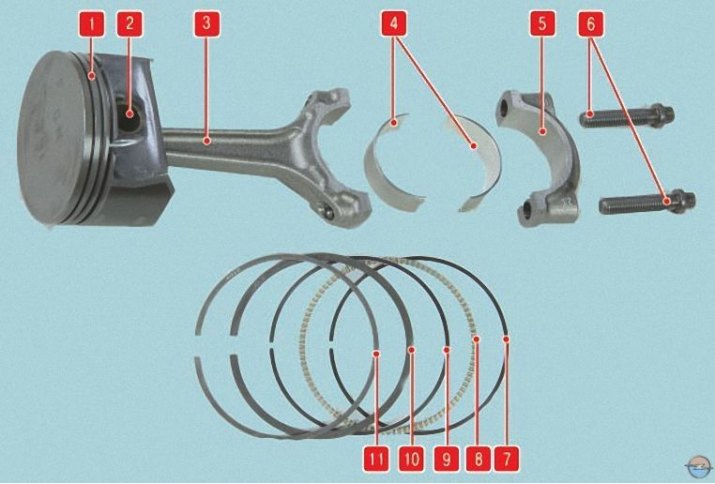

Фиг. 1. Подробности за групата на свързващия прът и буталото: 1 - бутало; 2 - бутален щифт; 3 - свързващ прът; 4 - облицовки; 5 – капак на мотовилката; 6 - болтове за закрепване на капака на пръта; 7, 9 - маслени скреперни пръстени; 8 - разширител на пръстен за скрепер за масло; 10 - долен компресионен пръстен; 11 - горен компресионен пръстен

Ще ви трябва: преносима лампа, комплект плоски пипа, линийка, шублер, шублер, микрометър, скрепер.

1. Почистете главата на буталото от въглеродни отлагания. Ако буталото има следи от надраскване, следи от изгаряне, дълбоки драскотини, пукнатини, сменете буталото. Почистете жлебовете за буталните пръстени. Удобно е да направите това с парче от стария пръстен.

2. С помощта на подходящо парче тел почистете отворите за източване на маслото в буталото.

3. Проверете хлабините на буталото между пръстените и жлебовете, като предварително почистите пръстените от отлагания. Пропуските трябва да са както следва:

- 0,04-0,075 mm за горен компресионен пръстен;

- 0,03-0,07 mm за долен компресионен пръстен;

- 0,03-0,13 мм за пръстена на скрепера за масло.

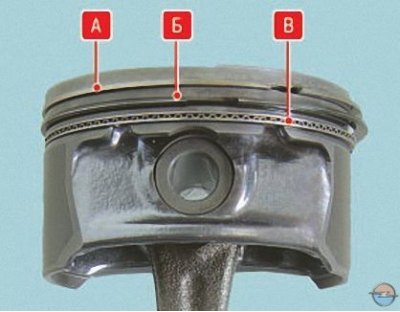

Така че пръстените са разположени на буталото: A - горният компресионен пръстен; B - долен компресионен пръстен; B - пръстен за скрепер за масло.

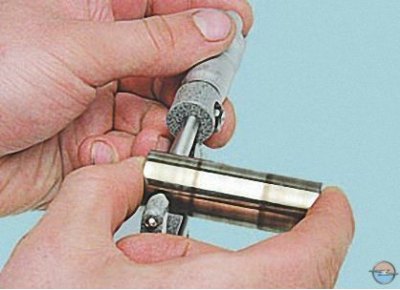

4. Най-точните празнини могат да бъдат определени чрез измерване на пръстените и жлебовете на буталото. За да направите това, измерете дебелината на пръстените с микрометър на няколко места по обиколката, след това използвайте комплект измервателни уреди, за да измерите ширината на жлебовете също на няколко места по обиколката. Изчислете средните празнини (разликата между дебелината на пръстена и ширината на канала). Ако поне една от празнините надвишава максимално допустимата стойност, сменете буталото с пръстени.

5. Огледайте цилиндрите от двете страни. Не се допускат драскотини, драскотини и пукнатини.

При проверка препоръчваме да осветите огледалата на цилиндрите с преносима лампа, за да се видят много по-добре дефектите.

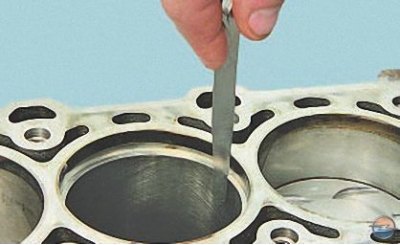

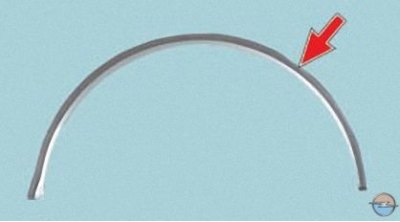

6. Измерете празнините в ключалките на пръстените, като поставите пръстена в специален дорник. Ако няма дорник, поставете пръстена в цилиндъра, в който е работил (или ще работи, ако пръстенът е нов), натиснете пръстена в цилиндъра като дорник, така че да е монтиран в цилиндъра равномерно, без изкривявания и измерете пролуката в ключалката на пръстена с щуп.

Пропуските в ключалките на пръстените трябва да бъдат както следва:

- 0,25–0,50 mm за горни и долни компресионни пръстени;

- 0,25-0,75 мм за пръстена на скрепера за масло.

За да монтирате пръстена без изкривяване, преместете го дълбоко в цилиндъра с буталото.

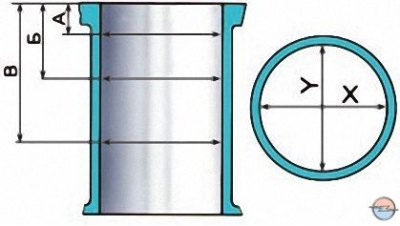

7. Измерете диаметъра на цилиндъра в две взаимно перпендикулярни равнини (X — по протежение, Y — напречно на цилиндровия блок) и в три колана (A, B и B), както е показано на фиг. 2. За това е необходимо специално устройство - шублер. Номиналните размери на цилиндрите са дадени в табл. 1. Овалността не трябва да надвишава 0,015 mm, конусността - 0,01 mm. Ако максималната стойност на износване е по-голяма от 0,2 mm или овалността и конусността са по-големи от посочените стойности, пробийте цилиндрите до най-близкия наднормен размер на буталата, оставяйки резерв от 0,03 mm за диаметъра на хонинговане. След това усъвършенствайте цилиндрите, като поддържате такъв диаметър, че при монтиране на буталото очакваната хлабина между него и цилиндъра е 0,03–0,05 mm. Отстраняването на неизправности, пробиването и хонинговането на блока се извършват в сервизи,

Фиг. 2. Схема за измерване на цилиндър

Таблица 1. Размери на цилиндрите и буталата на двигателя A16 XER

| Клас | Диаметър на цилиндъра, mm | Диаметър на буталото, mm |

| Номинални размери | ||

| 00 | 78.992–79.008 | 78.833–78.847 |

| 05 | 79.042–79.058 | 78.883–78.997 |

| Ремонтно измерение | ||

| 00+0,5 | 79.492–75.508 | 79.433–79.447 |

8. Проверете отклонението от плоскост на повърхността на гнездото на блока с главата на блока на цилиндрите. Поставете шублер (или линийка) върху повърхността:

- в надлъжна и напречна посока;

- по диагоналите на повърхността.

Във всяка позиция използвайте щуп, за да определите разстоянието между линийката и повърхността. Това е отклонението от плоскостта. Ако отклонението е по-голямо от 0,1 мм, сменете блока.

9. Проверете хлабините между буталата и цилиндрите. Хлабината, определена от разликата между измерените диаметри на цилиндъра и буталото, трябва да бъде в диапазона 0,03–0,05 mm.

Ако разстоянието не надвишава максимално допустимото, могат да бъдат избрани бутала от следния клас, така че разстоянието да е възможно най-близо до номиналното. Ако разстоянието надвишава максимално допустимото, пробийте цилиндрите и монтирайте големи бутала.

Измерете диаметъра на буталото на разстояние 19 mm от долния ръб на преградата на буталото в равнина, перпендикулярна на буталния болт.

10. При подмяна на части от свързващия прът и буталната група е необходимо да изберете бутала за цилиндри по клас и една група по тегло, бутални щифтове за бутала по клас и свързващи пръти по тегло. За да съпоставите буталата с цилиндрите, изчислете разстоянието между тях. За удобство при избора на бутала за цилиндри, те са разделени в зависимост от диаметрите на два класа (през 0,05 mm): 00, 05 (вижте таблица 1).

Резервните части се доставят с бутала с номинален размер от два класа и ремонтен размер, увеличен с 0,5 mm.

За бутала с ремонтни размери резервните части се доставят с пръстени с ремонтни размери, увеличени с 0,5 mm.

11. Сменете спуканите бутални щифтове. Пръстът трябва лесно да влезе в буталото със силата на палеца. Поставете пръста си в буталото. Ако се усеща луфт при разклащане на пръста, сменете буталото. Когато сменяте буталото, вдигнете пръст по пролуката към него. За да направите това, измерете диаметрите на отворите в издатините на буталата ...

12. ... и диаметър на буталния болт. Изчислете празнината като разликата между диаметрите на отворите и щифта. Хлабината между буталния щифт и отворите в буталото трябва да бъде 0,009–0,015 mm.

13. Сменете счупените пръстени и разширителя на маслени пръстени.

14. Сменете прътите, ако са деформирани.

15. Сменете мотовилката, ако при разглобяване на двигателя се установи, че биелните лагери са се обърнали в мотовилката.

Внимание! Биелите се обработват заедно с капаците, така че не могат да се демонтират.

16. Огледайте облицовките. Ако върху работната им повърхност се открият рискове, надраскване и разслояване на антифрикционния слой, сменете облицовките с нови. Всички биелни лагери са идентични и взаимозаменяеми.

17. Измерете дебелината на биелните лагери с микрометър (Таблица 2).

Таблица 2. Параметри на биелните лагери на двигателя A16 XER

| Въведете размер | Дебелина, мм | Цветово кодиране | Код |

| Номинален | 1.485–1.497 | - | 264 N |

| 1-ви ремонт | 1.610–1.622 | Синьо | 265 A |

| 2-ри ремонт | 1.735–1.747 | Бяло | 266B |

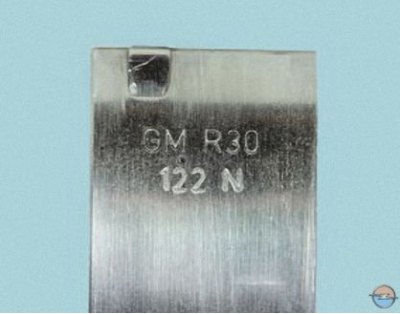

На крайната повърхност на лагерите на мотовилката с ремонтни размери се прилага цветна маркировка ...

... и се нанася код върху неработната повърхност на всички обшивки.

18. Измерете диаметъра Dn на шийките на коляновия вал с микрометър.

Диаметрите на шийките на коляновия вал са посочени в табл. 3.

Таблица 3. Диаметри на шийките на коляновия вал на двигателя A16 XER

| Размер на врата | Диаметър, mm | Цветово кодиране |

| Номинален | 42.971–42.987 | - |

| 1-ви ремонт | 42.721–42.737 | Синьо |

| 2-ри ремонт | 42.471–42.487 | Бяло |

19. Монтирайте свободните листове в пръта и неговия капак, затегнете болтовете за закрепване на капака с момент от 25 Н·м и последователно затегнете болтовете първо на 30 °, а след това на 15 °.

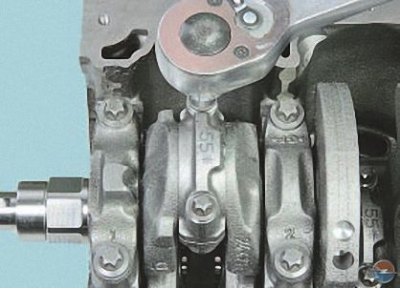

20. Измерете диаметъра Dп на биелния лагер с дебеломер на три места по ширината на втулката и определете средния диаметър на биелния лагер.

21. Изчислете хлабината на биелния лагер като разликата между Dп и Dн. Допустимият хлабина на биелния лагер е 0,019–0,071 mm.

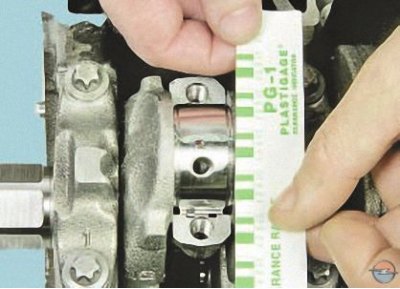

Най-точната хлабина на биелните лагери може да се определи с помощта на специална деформируема лента от синтетични влакна Plastigage. Комплектът Plastigage се състои от комплект от няколко ленти и скала.

22. За да измерите хлабината на лагерите на свързващия прът с помощта на измервателната жица Plastigage, поставете парче тел върху шийката на коляновия вал, смажете лагерите на свързващия прът с двигателно масло и монтирайте свързващия прът върху шийката на коляновия вал.

23. Затегнете болтовете за закрепване на капака с въртящ момент от 25 Nm и затегнете болтовете последователно, първо с 30 °, а след това с 15 °. В този случай свързващият прът не трябва да се върти спрямо коляновия вал (ако измерванията се извършват на отстранен вал) или да се върти коляновия вал (ако валът е монтиран в двигателя).

24. Отстранете капака на мотовилката и сравнете ширината на деформирания проводник с деленията на скалата. Стойността на всяко деление на скалата съответства на определена хлабина в лагера.

Ако действителната хлабина е по-малка от ограничението, можете да използвате повторно поставените облицовки.

Ако празнината е по-голяма от максимално допустимата, можете да смените облицовките на тези гърловини с нови с номинална дебелина от подходящ клас.

Ако шийките на коляновия вал са износени и шлифовани до ремонтен размер, сменете втулките с ремонтни (увеличена дебелина).

Шийките се шлифоват, в допълнение към наличието на общо износване, ако имат нарези и рискове или ако овалността и конусността са повече от 0,005 mm.

25. Измерете дебелината на основните лагери с микрометър (Таблица 4).

Таблица 4. Параметри на основните лагери на двигателя A16 XER

| Въведете размер | Дебелина, мм | Цветово кодиране | Код |

| 1-ви, 2-ри, 4-ти и 5-ти лагери | |||

| Номинален | 1,987-1,993 1,993-1,999 | Кафяв Зелен | 256N 257N |

| 1-ви ремонт | 2.112–2.118 2.118–2.124 | Кафяво/синьо Зелено/синьо | 258A 259A |

| 2-ри ремонт | 2,237–2,243 2,243–2,249 | Кафяво/бяло Зелено/бяло | 260B 261B |

| 3-ти лагер | |||

| Номинален | 1,987-1,993 1,993-1,999 | Кафяв Зелен | 859N 860N |

| 1-ви ремонт | 2.112–2.118 2.118–2.124 | Кафяво/синьо Зелено/синьо | 861A 862A |

| 2-ри ремонт | 2,237–2,243 2,243–2,249 | Кафяво/бяло Зелено/бяло | 863 B 864 B |

26. Измерете с микрометър диаметъра Dн на главните шийки на коляновия вал (Таблица 5). Действителната хлабина между черупките на основните лагери и основните шийки на коляновия вал се определя по методите, описани за биелни лагери. Допустимата хлабина на основния лагер на коляновия вал е 0,005–0,059 mm.

Таблица 5. Диаметри на главните шейки на коляновия вал на двигателя A16 XER

| Размер на врата | Диаметър, mm | Цветово кодиране |

| Номинален | 54.980–54.997 | Кафяво, зелено |

| 1-ви ремонт | 54.730–54.747 | Кафяво, зелено |

| 2-ри ремонт | 54.482–54.495 | Кафяво, зелено |

Ако действителната проектна празнина е по-малка от максимално допустимата, можете да използвате повторно поставените облицовки.

Ако празнината е по-голяма от максимално допустимата, можете да смените облицовките на тези гърловини с нови с номинална дебелина от подходящ клас.

Ако шийките на коляновия вал са износени и шлифовани до ремонтен размер, сменете втулките с ремонтни (увеличена дебелина).

Внимание! При повторно шлайфане на свързващия прът и главните шийки на коляновия вал до ремонтния размер е необходимо да поставите съответния печат върху първата буза на коляновия вал, например съответно "W 0,25" и "K 0,25".

Коментари на посетители