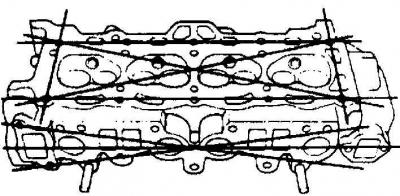

Моцныя перагрэвы рухавіка могуць прывесці да дэфармацыі галоўкі цыліндраў і парушэнню плоскаснасці яе спалучаных паверхняў (гл. ніжэй Галоўка цыліндраў, п.2).

Чыстка

1. Саскрабці з спалучаных паверхняў галоўкі цыліндраў, усе сляды матэрыялу старой пракладкі і герметыка, - паспрабуйце не пашкодзіць паверхні.

Істотна палегчыць працу ўжыванне адмысловага размякчальніка, якім варта папярэдне прахарчаваць наліплыя адклады, - пытайце ў крамах аўтамабільных аксесуараў.

2. Выдаліце са сценак вадзяных каналаў усе сляды шумавіння.

3. Цвёрдай драцяной шчоткай старанна прачысціце ўсе даступныя паражніны і адтуліны. Пры моцным забруджванні каналаў прачыстку галоўкі варта даручыць адмыслоўцам.

4. «Праганіце» падыходным па памеры метчыкам кожнае з балтавых адтулін, выдаліўшы з разьбярства прадукты карозіі, сляды старога герметыка і аднавіўшы пашкоджаныя віткі. Пры наяўнасці доступу да крыніцы сціснутага паветра, прадуйце адтуліны, выдаліўшы з іх габлюшку і дробнае смецце.

Пры выкарыстанні сціснутага паветра не забывайце апранаць ахоўныя акуляры!

5. Пры дапамозе растваральніка і латуневай драцяной шчоткі ачысціце камеры згарання ад нагару.

6. Прамыйце галоўку растваральнікам і старанна прасушыце яе. Выкарыстанне сціснутага паветра дазволіць істотна скараціць тэрмін сушкі і дасць гарантыю якасці прачысткі дрэнна даступных паражнін і адтулін.

Рознага роду склады для выдалення слядоў нагара, істотна якія палягчаюць выкананне працэдуры чысткі, можна набыць у шматлікіх крамах аўтамабільных аксэсуараў. Памятайце, што такога роду сродкі звычайна з'яўляюцца хімічна агрэсіўнымі і павінны прымяняцца з захаваннем адпаведных мер засцярогі, - строга прытрымвайцеся інструкцый вытворцаў, звычайна прыведзеных на этыкетцы тары.

7. На рухавіках SOHC прамыйце растваральнікам рычагі прывада клапанаў. Дбайна прасушыце кампаненты з ужываннем сціснутага паветра і складзеце іх у арганізаваным парадку.

8. Прамыйце растваральнікам і прасушыце штурхальнікі/ гідраўлічныя кампенсатары затамкавых зазораў.

Выкарыстанне сціснутага паветра істотна палегчыць выкананне працэдуры (не забудзьцеся надзець ахоўныя акуляры).

9. Прамыйце ў растваральніку і старанна прасушыце затамкавыя спружыны, іх талеркі і сухары разрезных замкаў, - паспрабуйце не пераблытаць кампаненты.

10. Саскрабці асноўную масу якія сфармаваліся на паверхнях клапанаў адкладаў, затым драцяной асадкай да электродрели канчаткова зачысціце паверхні стрыжняў і талерак клапанаў - сочыце, каб клапаны не апынуліся пераблытаныя.

Праверка стану

Перш чым прымаць рашэнне аб неабходнасці правядзення механічнай апрацоўкі галоўкі цыліндраў, старанна вывучыце яе стан. Азнаёміўшыся з выкладзеным у гэтым падраздзеле матэрыялам, складзіце спіс якія маюць патрэбу ў асаблівай увазе кампанентаў.

Галоўка цыліндраў

1. Уважліва праверце галоўку цыліндраў на наяўнасць слядоў уцечак астуджальнай вадкасці, расколін і іншых пашкоджанняў. Трэснутая галоўка падлягае замене ў абавязковым парадку. У выпадку адсутнасці ўпэўненасці ў вызначэнні стану галоўкі, трэба адправіць яе для праверкі ў майстэрню аўтасэрвісу. Калі рамонт не ўяўляецца магчымым, заменіце дэфектную галоўку.

2. Пры дапамозе вымяральніка плоскаснасці і мац лязовага тыпу праверце спалучаную паверхню галоўкі на наяўнасць прыкмет дэфармацыі. Калі няплоскаснасць перавышае дапушчальнае па нарматывах значэнне (гл Спецыфікацыі), галоўку неабходна адправіць у проточку ў механічную майстэрню.

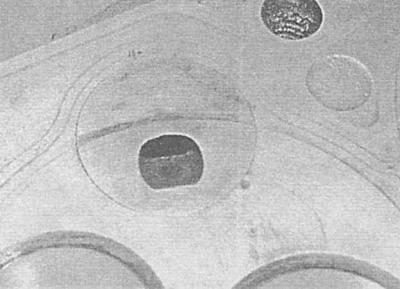

A - Ацэнка ступені няплоскаснай галоўкі цыліндраў вырабляецца па дыяганалях кожнай з спалучаных паверхняў

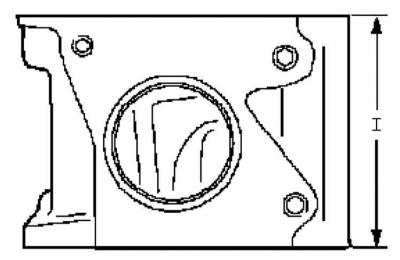

B - Вымярэнне вышыні галоўкі цыліндраў вырабляецца ад спалучанай паверхні да спалучанай паверхні

A.

B.

Адным з працоўных параметраў галовак цыліндраў з'яўляецца іх мінімальная дапушчальная вышыня (I) (ад спалучанай паверхні да спалучанай паверхні), якая не павінна быць прыніжана падчас механічнай апрацоўкі (гл Спецыфікацыі).

3. Праверце стан сёдлаў клапанаў у кожнай з камер згарання. У выпадку выяўлення кавернаў, расколін, слядоў прагара, галоўку варта падвергнуць адмысловаму аднаўленчаму рамонту, выкананне якога ляжыць па-за межамі кваліфікацыі сярэднестатыстычнага механіка-аматара і павінна быць даручана адмыслоўцам аўтасэрвісу (папярэдне павінны быць заменены зношаныя накіравальныя ўтулкі клапанаў).

На дызельных рухавіках 1.7 л SOHC існуе магчымасць замены сёдлаў клапанаў.

4. Пры дапамозе спецыяльнага нутромера замерце ўнутраны дыяметр накіроўвалай утулкі клапана. Пасля вымання вымяральніка з утулкі вырабляецца абмер яго мікраметрам. Вымерайце таксама вонкавы дыяметр стрыжня клапана. З мэтай вызначэння велічыні зазору пасадкі клапана ва ўтулцы адніміце з выніку першага вымярэння вынік другога. Параўнайце атрыманыя дадзеныя з патрабаваннямі Спецыфікацый.

Пры карыстанні нутрамерам увядзіце яго да сярэдзіны даўжыні ўтулкі, затым рухайце уверх-уніз. Нераўнамернасць супраціву перамяшчэнню вымяральніка сведчыць аб наяўнасці конусности ўтулкі. Пры адсутнасці ўпэўненасці пры вызначэнні стану кампанентаў не саромейцеся звяртацца па дапамогу да спецыялістаў.

5. Зношаныя ўтулкі падлягаюць замене. Старыя ўтулкі выбіваюцца ў камеры згарання пры дапамозе выбіванкі. Перад усталёўкай новыя ўтулкі варта астудзіць у маразільнай камеры, затым запрасаваць у свідраванні галоўкі са боку размеркавальнага вала да загаданага нормамі (гл Спецыфікацыі) ўзроўню выступу (калі дадзеныя па вышыні выступу накіроўвалай утулкі не прыведзены, звяртайцеся па кансультацыі да спецыялістаў фірмовай станцыі тэхабслугоўвання кампаніі Opel).

Прыкметай паслаблення пасадкі клапанаў у накіроўвалых утулках з'яўляецца з'яўленне сіняга дыму на вынахадзе сістэмы выпуску якія адпрацавалі газаў.

6. На дызельных рухавіках 1.7 л SOHC праверце на наяўнасць расколін і прагараў форкамеры. Нязначныя дэфекты не павінны выклікаць турботы. Замена камер патрабуецца толькі ў выпадках глыбокіх прагараў, страты першапачатковай формы ці паслабленні пасадкі ў ліццё галоўкі. Пры адсутнасці ўпэўненасці ў вызначэнні стану форкамер не саромейцеся звяртацца па дапамогу да спецыялістаў.

Клапаны

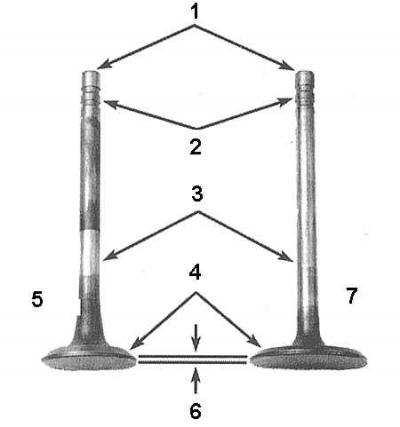

1. Уважліва праверце ніжэй пералічаныя працоўныя паверхні клапанаў на наяўнасць прыкмет нераўнамернага зносу, дэфармацый, расколін, каверн і слядоў прагару. Ацэніце ступень спрацоўвання стрыжняў клапанаў. Праверце, ці няма расколін у шыйках стрыжняў. Шляхам кручэння праверце клапаны на выгіб. Пераканайцеся ў адсутнасці каверн і прыкмет празмернага зносу тарцоў. Выяўленне любога з пералічаных дэфектаў патрабуе дастаўкі клапанаў для аднаўленчага рамонту ў майстэрню аўтасэрвісу.

1 — Тарцы (хваставікі) стрыжняў

2 — Канаўкі пад усталёўку сухароў разрезных замкаў талерак

3 — Стрыжні

4 — Працоўныя фаскі

5 - Выпускны клапан

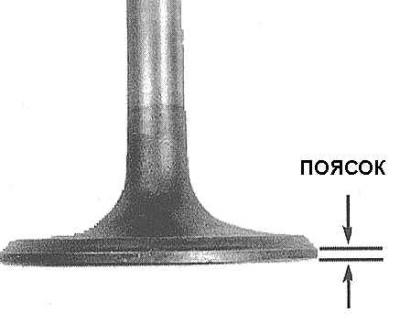

6 — Цыліндрычная частка талеркі (паясок)

7 — впускной клапан

2. Вымерайце шырыню цыліндрычнай часткі (паяску) талеркі кожнага з клапанаў. Калі шырыня паяска апыняецца менш абумоўленага значэння (гл Спецыфікацыі), заменіце клапан.

Клапанныя спружыны

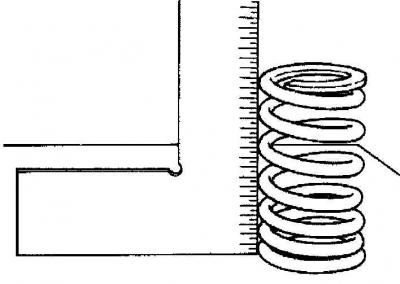

1. Ацэніце ступень зносу кантавых частак кожнай з затамкавых спружын, праверце спружыны на наяўнасць каверн. Пры дапамозе вугалковага вымяральніка вызначыце свабодную даўжыню і праверце тарцоўку затамкавых спружын. Параўнайце вынікі вымярэнняў з патрабаваннямі (гл Спецыфікацыі), — калі спружына аказваецца карацей ніжняй дапушчальнай мяжы, яна з'яўляецца праселай і падлягае замене. Праверце таксама на адпаведнасць нарматыўным патрабаванням якія развіваюцца спружынамі высілка (выкананне дадзенай працы лепш даручыць адмыслоўцам майстэрні аўтасэрвісу). Пры адсутнасці ўпэўненасці ў вызначэнні стану спружын правільней будзе іх замяніць.

2. На бензінавых рухавіках 2/6 л SOHC сядла спружын выпускных клапанаў абсталяваны рататарамі, якія палягчаюць волю кручэння клапанаў у накіроўвалых утулках. Пракручваючы ўручную, ацаніце стан рататараў, у выпадку выяўлення рыўкоў і прыкмет закусвання вырабіце замену дэфектных кампанентаў.

3. Праверце талеркі спружын і сухары іх разрезных замкаў на наяўнасць расколін і прыкмет зносу. Усе дэталі, якія знаходзяцца ў сумнеўным стане, варта замяніць новымі, каб пазбегнуць развіцця дэфектаў у будучыні.

4. Размеркавальныя валы, штурхальнікі клапанаў і зборкі каромыслаў з восямі.

5. Апісанне працэдур праверкі стану пералічаных кампанентаў гл Зняцце, праверка стану і ўстаноўка кампанентаў прывада клапанаў. Ацэнка стану падшыпнікавых шыек размеркавальных валаў павінна быць праведзена да таго, як галоўка будзе адпраўлена майстэрню для правядзення абслугоўвання клапанаў. Наяўнасць на шыйках драпін, задиров і іншых механічных дэфектаў галоўка падлягае замене па-за залежнасцю ад стану кампанентаў затамкавага механізму. Пры абслугоўванні рухавіка SOHC варта таксама праверыць стан каромыслаў прывада клапанаў з восямі.

6. Заменіце ўсе выяўленыя дэфектныя кампаненты.

Прыцірка клапанаў

1. Пры значнай ступені зносу кампанентаў клапанаў, што цалкам верагодна для які мае патрэбу ў капітальным рамонце рухавіка, збярыце затамкавыя зборкі, усталюеце іх на свае штатныя месцы ў галоўку і пераходзіце да выканання працэдур абслугоўвання клапанаў.

2. Калі знешні стан клапанаў знойдзены здавальняючым, вымерайце мікраметрам дыяметры іх стрыжняў у некалькіх кропках. Пры выяўленні істотнай розніцы вынікаў клапан варта замяніць.

3. Для надзейнасці перакрыцця клапанамі доступаў у камеры згарання падчас працы рухавіка, пры ўсталёўцы іх варта прыцерці. Акрамя таго, прыцірка дазваляе пазбавіцца ад малаважных дэфектаў спалучаных паверхняў. Неабходная гладкасць паверхні сёдлаў пасля правядзення іх механічнай апрацоўкі можа быць дасягнута толькі пры выкарыстанні дробназярністых притирочных паст. Перад выкарыстаннем крупнозерністой паст (пры наяўнасці сур'ёзных пашкоджанняў або прагараў сёдлаў) пракансультуйцеся са спецыялістамі, - магчыма, адзіным прымальным выхадам са становішча апынецца замена сядла або клапана.

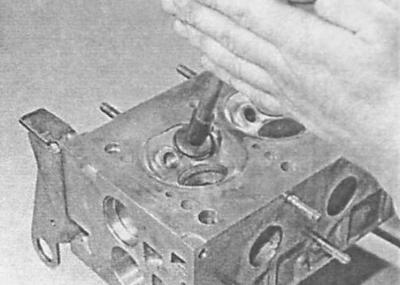

4. Перш чым прыступаць да прыцірання клапанаў усталюеце галоўку на варштат спалучанай з блокам паверхняй уверх.

5. Вырабіце невялікую колькасць притирочной пасты патрабаванай зярністасці на паверхню сядла клапана, затым прымацуеце прысоску притирочного прынады да вонкавай паверхні талеркі клапана. Круцільнымі рухамі пачынайце прыціраць клапан да сядла, часам прыўздымаючы яго з мэтай пераразмеркавання пасты. Палегчыць задачу дапаможа ўстаноўка пад талеркай клапана слабой спружыны. Пры выкарыстанні крупнозерністой паст паспрабуйце дамагчыся цьмянай матавай паверхні прыціраных дэталяў. Атрымаўшы жаданы вынік, ачысціце паверхні ад абразіва і паспрабуйце працэдуру прыцірання з ужываннем дробназярністай пасты.

6. Прыцірку можна лічыць скончанай, калі на працоўных паверхнях сядла і талеркі з'явіцца непарыўнае гладкае матавае кольца. Як толькі патрабаваны вынік будзе дасягнуты, прыцірку варта спыніць.

7. Скончыўшы прыцірку ўсіх клапанаў, выдаліце газай ці растваральнікам усе сляды абразіва і притирочной пасты.

Каментары наведвальнікаў